产品研发设计环节

产品研发设计环节

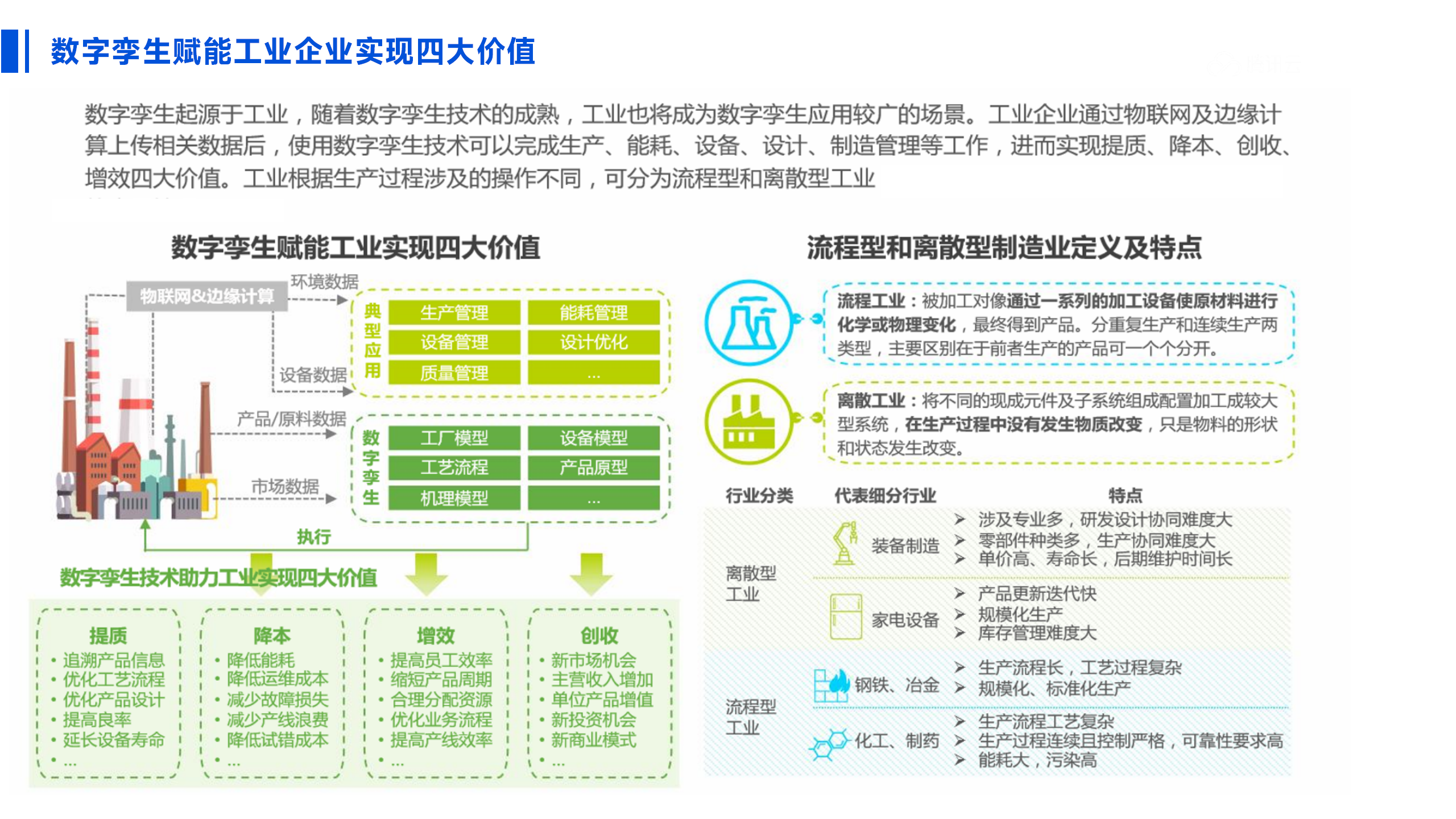

在产品研发阶段,数字孪生技术可构建产品的虚拟模型,工程师能对虚拟模型进行全方位模拟测试,如对汽车的空气动力学性能、电子设备的散热特性等进行仿真。通过与物理实体的实时数据交互,优化产品设计参数,缩短研发周期,降低研发成本,提高产品性能和质量,减少物理样机的制作数量,同时提升产品在实际使用中的可靠性。

生产过程优化场景

生产过程优化场景

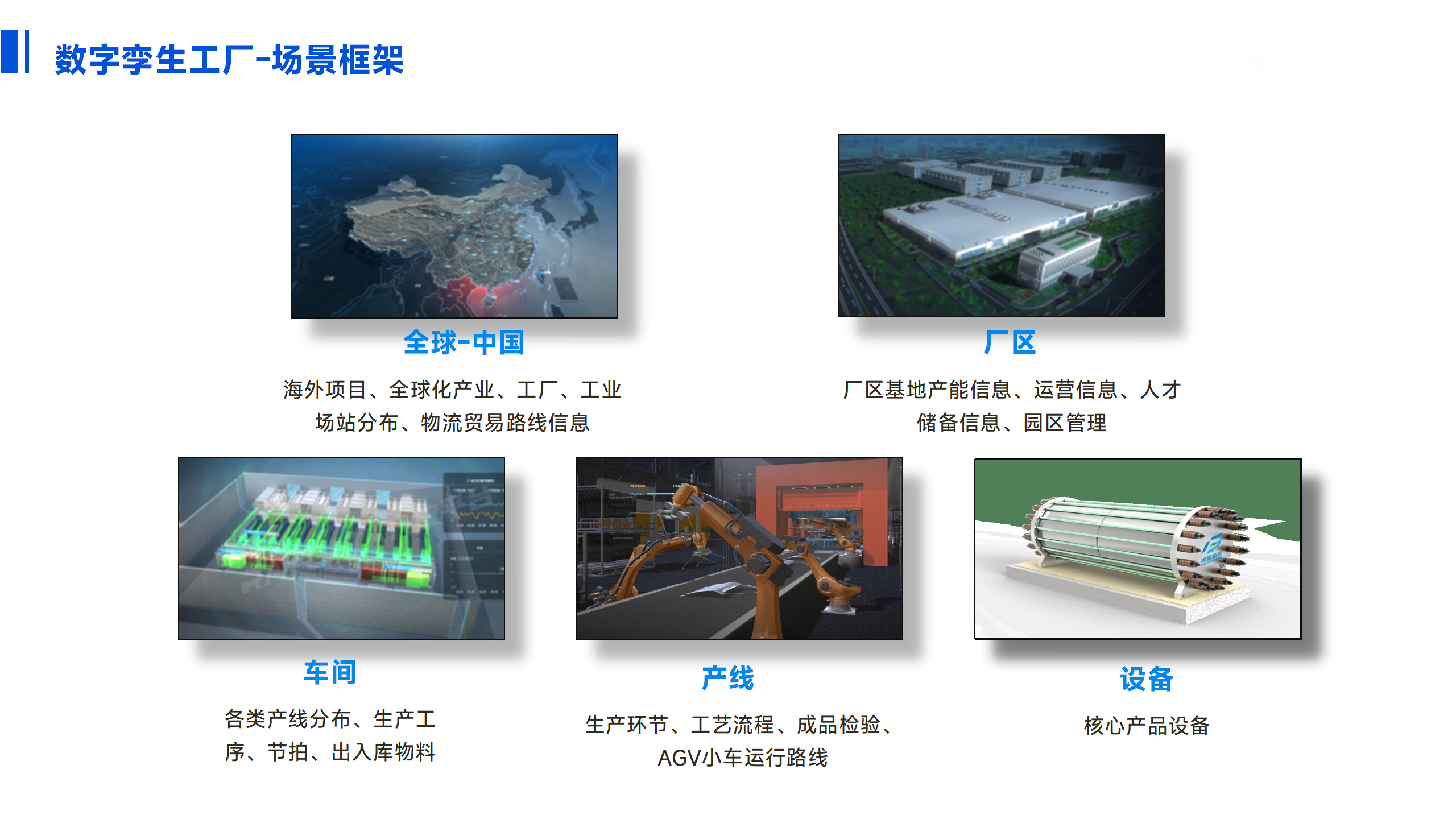

利用数字孪生建立生产流程的虚拟映射,实时监控生产线设备运行状态、生产进度等信息。通过对生产数据的深度分析,实现对生产瓶颈的精准定位,例如发现某生产环节的设备故障率较高或生产节拍不协调。基于此进行流程优化,调整设备布局、生产计划,提高生产效率,确保生产过程的稳定性与流畅性,使生产资源得到合理配置。

设备维护管理方面

设备维护管理方面

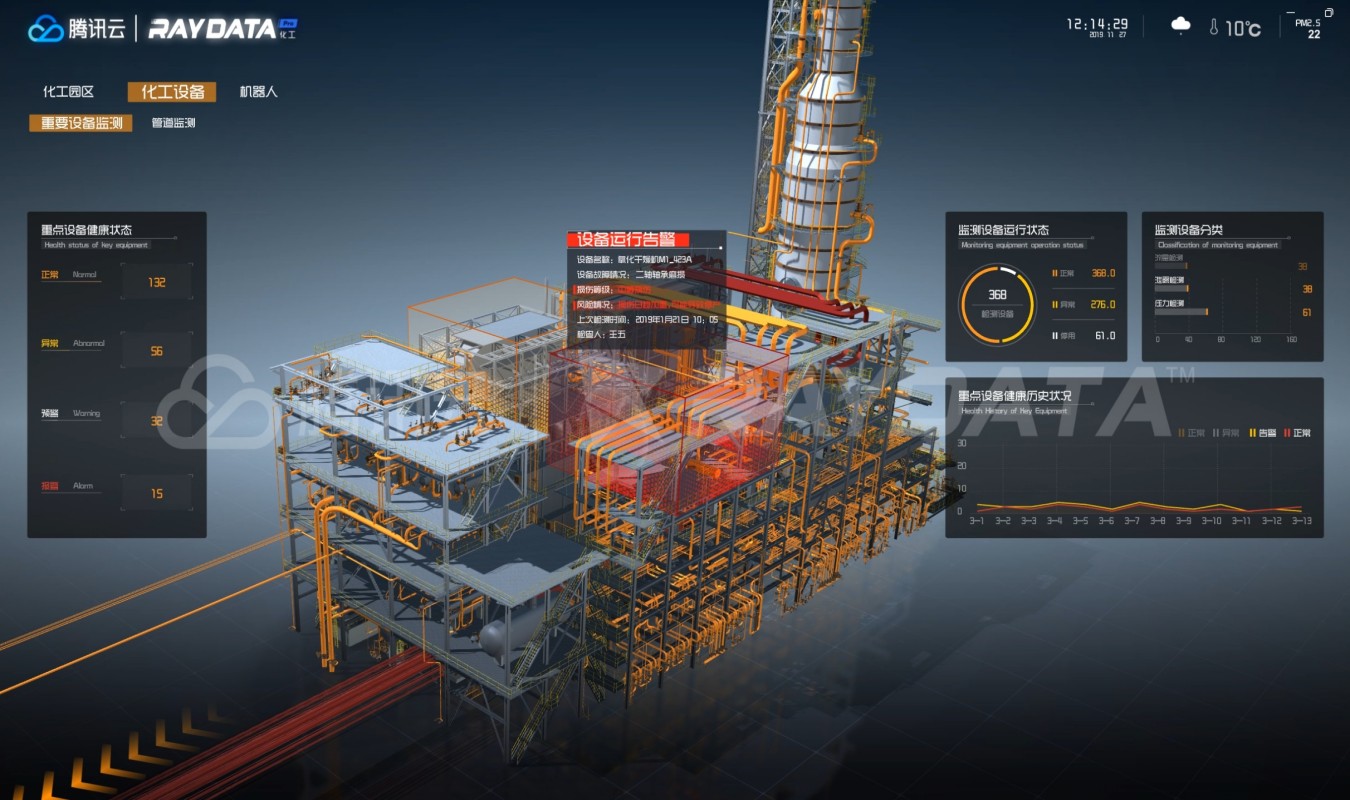

为生产设备创建数字孪生体,实时监测设备的运行数据,如温度、压力、振动频率等。借助机器学习算法对设备的健康状况进行评估,预测设备故障发生时间,实现预测性维护。在设备出现故障前及时安排维修保养,减少设备意外停机时间,降低维修成本,延长设备使用寿命,保障生产的连续性,避免因设备故障导致的生产延误和经济损失。

供应链协同场景

供应链协同场景

数字孪生技术整合供应链各环节信息,构建供应商、制造商、物流商等协同的虚拟模型。实现对原材料供应、生产进度、物流配送等环节的实时监控与同步。例如,当某供应商原材料供应延迟时,制造商可根据数字孪生模型快速调整生产计划,协调其他供应商资源,优化物流配送路线,确保供应链的高效运作,降低供应链风险,提高整个供应链的响应速度和灵活性。

- 实时状态监测:通过传感器采集设备数据,在虚拟空间构建数字模型,实时反映物理设备运行状态,如工业机器人作业速度、精度等,便于及时发现异常并处理。

- 模拟与优化生产流程:在数字孪生模型中模拟生产过程,调整工序、参数等,找到最优方案,提高生产效率,降低生产成本。

- 设备故障预测与诊断:分析历史数据和实时监测数据,利用数字孪生模型预测设备故障,提前安排维护,减少停机时间;故障发生时,辅助快速诊断原因。

- 产品全生命周期管理:从设计、制造到售后,数字孪生模型贯穿产品全生命周期,实现各阶段数据共享与协同,方便产品升级优化。

- 虚拟调试与验证:在虚拟环境中对设备、生产线进行调试和验证,提前发现并解决潜在问题,缩短设备安装调试周期。

- 资源配置优化:依据数字孪生模型分析物料、人力等资源利用情况,合理调配资源,提高资源利用率。

- 质量检测与控制:利用数字孪生模型对比实际产品与设计标准,检测产品质量问题,分析原因并优化生产参数,提升产品质量。

- 供应链协同管理:连接供应商、制造商等,实现供应链各环节信息共享与协同,数字孪生模型助力优化供应链布局和物流配送。

- 安全风险评估与管理:模拟生产过程中的安全风险场景,评估风险等级,制定预防措施,保障生产安全。

- 培训与教育:创建虚拟培训场景,让员工在数字孪生模型中熟悉设备操作、生产流程等,提高培训效率和质量。

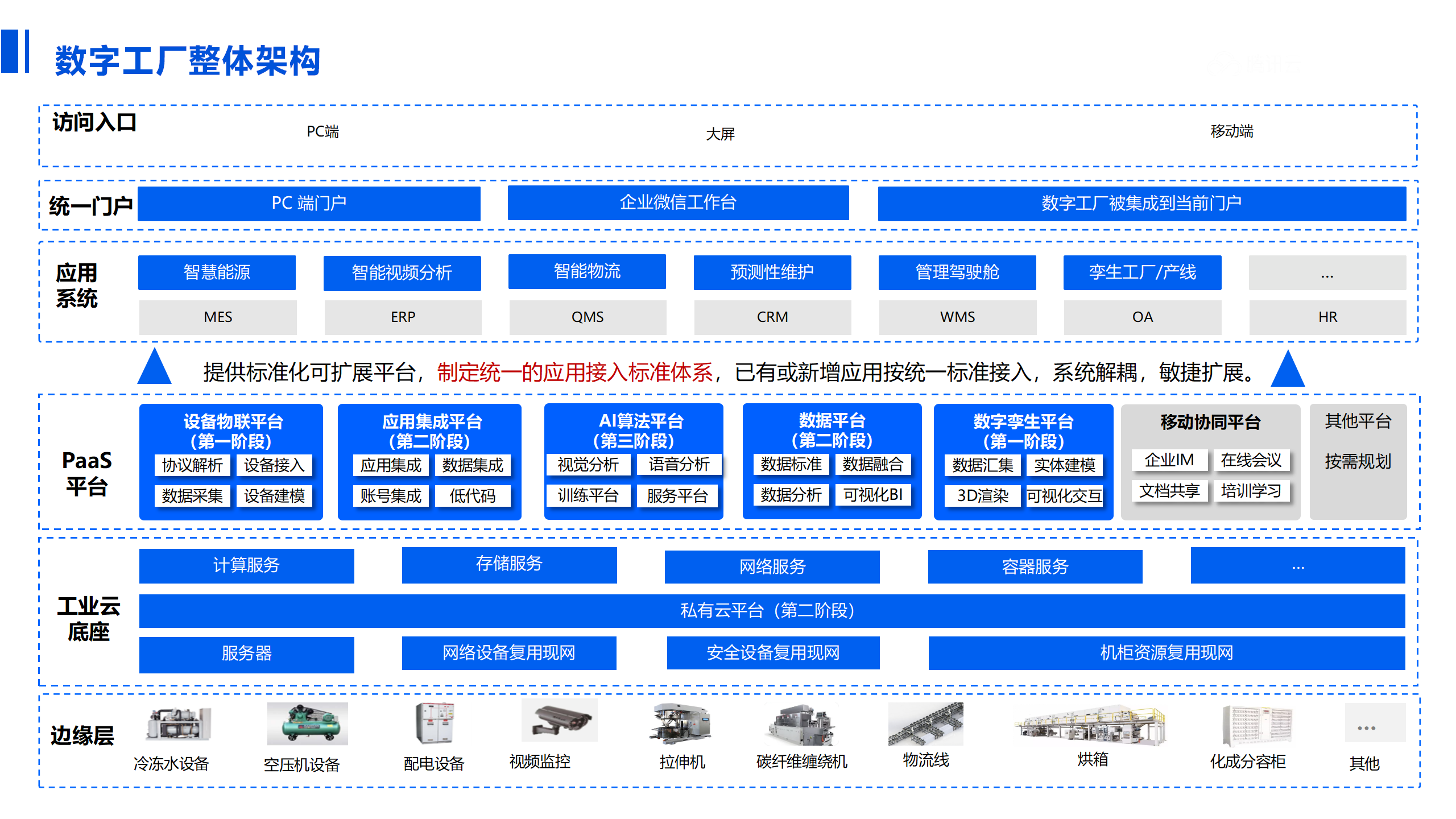

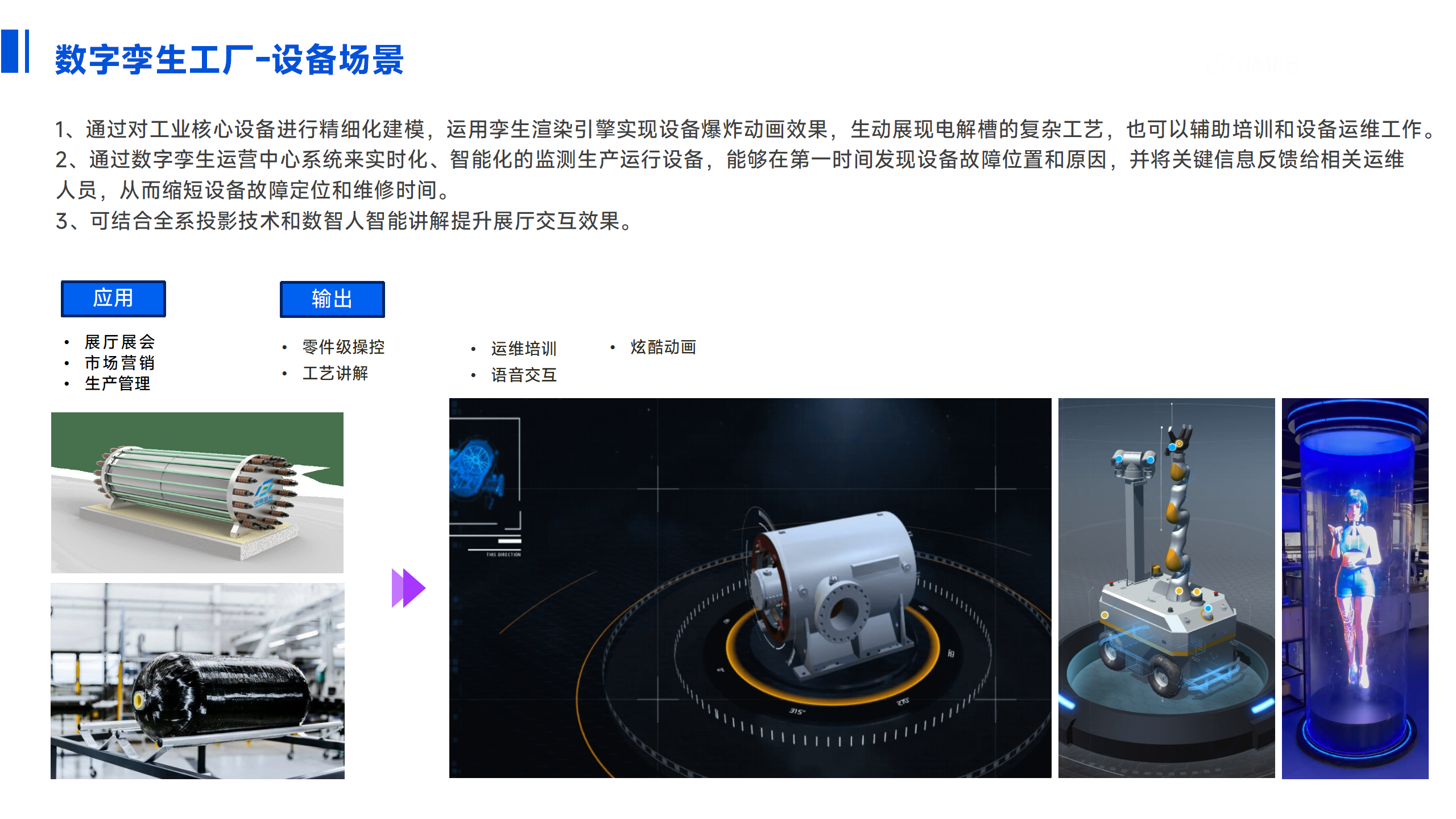

截至目前,已经完成30+智能制造行业数字孪生项目制作

-

2018年3月-至今

在智能制造领域,我们拥有丰富的数字孪生项目交付经验,已成功完成 30 + 项目。这些项目涵盖多种场景,包括设备实时监测与故障预警,精准数字孪生模型反映;生产流程模拟与优化方面,为汽车制造企业重塑生产线布局,助力生产效率提升;在质量管控上,借助数字孪生实现产品全生命周期追溯,帮电子企业降低次品率;还协助能源企业打造数字孪生工厂,优化资源配置,能耗降低。